針對某石油化工(gōng)企業現場調研及數據分(fēn)析情況,我們做出以下方案:

一、總則

化工(gōng)罐區(qū)排放的有(yǒu)機廢氣,物(wù)料主要有(yǒu)己烯、混合二甲苯、以及石腦油。本裝(zhuāng)置是使用(yòng)活性炭顆粒(GAC)吸附的方法,淨化回收尾氣中(zhōng)的VOC。回收過程采用(yòng)PLC控制,實現全自動運行。

乙方對該有(yǒu)機廢氣處理(lǐ)提供如下技(jì )術方案,以供參考。

二、設計依據及設計參數 2.1 廢氣淨化項目設計依據

2.1.1 用(yòng)戶數據

(1) 尾氣中(zhōng)氣體(tǐ)組分(fēn):己烯、混合二甲苯、以及石腦油;

(2) 尾氣流量:3000 N m3/h;

(3) 氣體(tǐ)組分(fēn)含量:MAX60g/ m3

(4) 尾氣溫度:常溫;

(5) 尾氣壓力:常壓

2.1.2 設計指标

(1)一年内平均淨化率不低于98%;

(2)設備按防爆安(ān)全标準設計。

2.1.3 設計原則

(1)采用(yòng)我公(gōng)司成熟工(gōng)藝,穩定連續運行;

(2)投資少、運營費用(yòng)低;

(3)全自動運行,不需人員值守。

三、設計方案

3.1 技(jì )術介紹:

1.吸附原理(lǐ)

由于固體(tǐ)表面上存在着未平衡和未飽和的分(fēn)子引力或化學(xué)鍵力,因此當此固體(tǐ)表面與氣體(tǐ)接觸時,就能(néng)吸引氣體(tǐ)分(fēn)子,使其濃聚并保持在固體(tǐ)表面,此種現象稱為(wèi)吸附。吸附法就是利用(yòng)固體(tǐ)表面的吸附能(néng)力,使廢氣與大表面的多(duō)孔性固體(tǐ)物(wù)質(zhì)相接觸,廢氣中(zhōng)的污染物(wù)被吸附在固體(tǐ)表面上,使其與氣體(tǐ)混合物(wù)分(fēn)離,從而達到淨化的目的。

根據氣體(tǐ)分(fēn)子與固體(tǐ)表面分(fēn)子作(zuò)用(yòng)力的不同,吸附可(kě)分(fēn)為(wèi)物(wù)理(lǐ)吸附和化學(xué)吸附,前者是分(fēn)子間作(zuò)用(yòng)力的結果,後者是分(fēn)子間形成化學(xué)鍵的結果。活性炭顆粒吸附就是采用(yòng)物(wù)理(lǐ)吸附。

2.吸附材料

傳統可(kě)作(zuò)為(wèi)淨化有(yǒu)機廢氣的吸附材料有(yǒu)活性炭、矽膠、分(fēn)子篩等,其中(zhōng)活性炭應用(yòng)^廣泛,效果也^好。其原因在于其他(tā)吸附劑(如矽膠、金屬氧化物(wù)等),具(jù)有(yǒu)極性,在水蒸氣共存條件下,水分(fēn)子和吸附劑材料性分(fēn)子進行結合,從而降低了吸附材料的吸附性能(néng),而活性炭分(fēn)子不易與極性分(fēn)子相結合,從而提高了吸附有(yǒu)機廢氣的能(néng)力。

5.2 工(gōng)藝簡述:

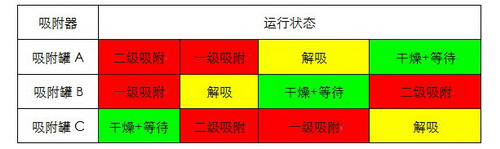

生産(chǎn)中(zhōng)排出的含VOCs有(yǒu)機尾氣,經過阻火器阻火、過濾器過濾後,由高壓風機增壓,進入顆粒活性炭吸附罐進行吸附。(在風機出口設計一個與系統相連的三通緊急放空閥,以便在設備出現故障和設備檢修時作(zuò)為(wèi)有(yǒu)機廢氣的直接排放口,這樣一旦吸附系統出現意外故障或停機檢修時都不會影響塗布線(xiàn)連續生産(chǎn)。系統正常工(gōng)作(zuò)時,廢氣通過切換閥門進入吸附器内進行吸附)。裝(zhuāng)置設置三個交替工(gōng)作(zuò)的活性炭吸附罐,每台吸附罐裝(zhuāng)填活性炭約1噸。兩個吸附罐進行二級串聯吸附的同時,另一個吸附罐進行解吸幹燥。吸附過程在常壓下進行,通過檢測進料和不進料兩個狀态,控制程序設置不同的吸附周期,定時切換。

吸附一定量VOC的顆粒活性炭,用(yòng)飽和水蒸汽進行解吸,解吸出來的有(yǒu)機溶劑和水蒸汽的混合物(wù)進入冷凝器,冷凝後的混合物(wù)經過氣液分(fēn)離器,使沒有(yǒu)冷凝下來的混合氣體(tǐ)分(fēn)離後再回到風機前進行吸附,冷凝液流入分(fēn)層槽,經分(fēn)層後VOC回收至儲槽,分(fēn)層廢水排至甲方指定位置。

3個吸附罐交替進行一級吸附、二級吸附、解吸和幹燥的過程,整個程序PLC控制,自動切換運行。

5.3系統介紹:

(1)尾氣預處理(lǐ)系統

選用(yòng)高效能(néng)空氣過濾器過濾尾氣,提高吸附效率及延長(cháng)吸附劑使用(yòng)壽命。

(2)尾氣吸附系統

選用(yòng)高性能(néng)活性炭顆粒吸附材料GAC,吸附效率高;吸附有(yǒu)機物(wù)分(fēn)子大小(xiǎo)範圍寬,更換費用(yòng)低。

采用(yòng)串聯二級吸附,使尾氣處理(lǐ)更充分(fēn),防止局部過早穿透現象。

(3)尾氣脫附系統

選用(yòng)飽和水蒸汽進行再生脫附,蒸汽管線(xiàn)加裝(zhuāng)解吸蒸汽壓力變送器和氣動調節閥,通過自動控制系統穩定蒸汽壓力,有(yǒu)效防止水蒸汽對吸附床的破壞,降低蒸汽使用(yòng)量,達到節能(néng)降耗的目的。

(4)吸附床幹燥、降溫系統

引入幹燥系統,有(yǒu)效提高平衡飽和吸附量,提高淨化率、回收率。合理(lǐ)配置的吸附床降溫系統,有(yǒu)效保證不同吸附周期的淨化率和回收率。

(5)脫附氣冷凝系統

選用(yòng)特别設計的雙程列管冷凝器,既保證冷凝效果,又(yòu)降低了冷量。

(6)消防系統

配置了消防系統,當檢測到吸附罐床層溫度異常,立即通入消防水(循環冷卻水)進行冷卻,直到溫度恢複正常。

(7)淨化回收裝(zhuāng)置氣動系統

回收裝(zhuāng)置各機構全部采用(yòng)氣動。重要的氣動元件均有(yǒu)位置信号反饋裝(zhuāng)置。

(8)控制系統

控制系統采用(yòng)PLC程序控制,對設備進行全自動監測與控制,并設置硬接線(xiàn)急停按鈕。控制面闆安(ān)裝(zhuāng)觸摸屏,系統中(zhōng)畫面可(kě)随時監控系統的主要運行狀态。控制系統主控窗口主要包括運行監控、系統控制、手動調試、參數監視、數據設定和報警登錄。

吸附-解吸附單元裝(zhuāng)置采用(yòng)全自動程序控制,操作(zuò)人員隻需送電(diàn)并啓動按鈕,系統即可(kě)自動循環工(gōng)作(zuò),實現無人值守自動運行。

5.4工(gōng)藝特點

1高效

采用(yòng)乙方專有(yǒu)技(jì )術,充分(fēn)回收廢氣中(zhōng)的有(yǒu)機組分(fēn),系統吸附效率高。

2節能(néng)

特殊的吸附-脫附單元設計,降低設備運行的蒸汽耗量、用(yòng)電(diàn)耗量,為(wèi)甲方節省運行費用(yòng)。

3安(ān)全

系統化的防爆設計及安(ān)全節點監控,确保設備安(ān)全運行。

(1)自動控制安(ān)全設計

當設備在運行中(zhōng)發生故障時,程序自動報警并轉入待機狀态,三通放空閥開啓,有(yǒu)機廢氣從事故排放口放空排放,吸附系統自動與生産(chǎn)區(qū)隔離,不影響正常生産(chǎn);吸附罐逐次轉入解吸狀态。

吸附罐設有(yǒu)溫度傳感器檢測炭床溫度,顆粒活性炭的着火點為(wèi)500℃,溫度報警上限控制在150℃,當溫度超過設定的溫度 上限時報警;相應吸附罐立即通入循環水進行冷卻,有(yǒu)效防止活性炭自燃的發生;并立即開啓三通放空閥使之與吸附設備隔離。

當發生緊急情況須停機時,按緊急停止按鈕,系統立即停止并報警,吸附罐自動逐次轉入解吸狀态,并完成解吸過程。

閥門控制系統全部采用(yòng)氣動控制。

(2)電(diàn)氣安(ān)全設計

a.現場電(diàn)氣設備如風機電(diàn)機和排液泵電(diàn)機及溫度傳感器等為(wèi)隔爆型,防爆标志(zhì)為(wèi)ExdⅡBT4。

b.對回信器、液位開關等開關信号,使用(yòng)隔離型安(ān)全栅,即采用(yòng)防爆等級^高的本質(zhì)安(ān)全型防爆結構,防爆标志(zhì)為(wèi)[Exia]ⅡC。

c.電(diàn)氣控制櫃和氣動櫃布置在沒有(yǒu)爆炸危險的安(ān)全區(qū)内。若須布置在設備現場,則設計為(wèi)正壓防爆結構,來自安(ān)全區(qū)的壓縮空氣經過節流閥送到櫃體(tǐ),使櫃體(tǐ)内保持微正壓,隔離外部的危險氣體(tǐ)。

d.電(diàn)纜截面的選擇按防爆環境設計,即允許載流量不小(xiǎo)于用(yòng)電(diàn)設備額定電(diàn)流的1.25倍。

e.設備主體(tǐ)、控制櫃、氣動櫃及電(diàn)纜橋架和保護管做可(kě)靠接地。

f.各段風管法蘭間做跨接線(xiàn),并可(kě)靠接地,以消除管路中(zhōng)的靜電(diàn);設備本體(tǐ)及電(diàn)器接地,<1Ω的要求,有(yǒu)效防止靜電(diàn)。

g.設備按照防雷設計要求進行防雷處理(lǐ)。

4可(kě)靠

主要設備可(kě)靠防腐,選用(yòng)西門子PLC控制系統,及進口電(diàn)氣元件,确保設備高可(kě)靠性運作(zuò)。